|

|

|

|

Una passione di lunga data

A longstanding passion

|

Al termine di una fase di rinnovamento, Acma “esce allo scoperto” e si racconta.

At the end of a phase of renewal, Acma reveals itself.

|

Primo: delocalizzare

First: delocalise

|

Piccole imprese crescono e avvicinano la produzione ai mercati di sbocco. Le tre mosse a sorpresa di Venfin.

The expansion of small businesses, their production moving closer to their markets. The three surprise moves made by Venfin.

|

Il piacere della novità

The pleasure of innovation

|

Atlanta Stretch entra nell’avvolgimento con film estensibile di carichi palettizzati con un originale sistema ad anello rotante.

Atlanta Stretch enters the stretch film palletising machines with an original rotating ring system.

|

La qualità, in un film

Quality, in a film

|

B-Pack Due si è affermata sul mercato italiano ed europeo nel campo della produzione di film in polipropilene cast.

B-Pack Due has won a name for itself on the Italian and European market in the field of cast polypropylene film production.

|

Un cuore, due capanne

One heart, two bodies

|

La nuova struttura della Factory Automation di Pepperl+Fuchs GmbH in Italia.

The new Factory Automation structure of Pepperl+Fuchs in Italy.

|

News

|

|

|

|

|

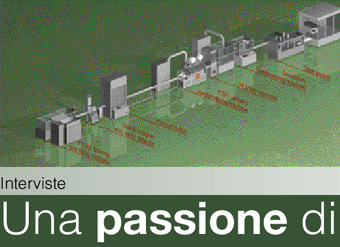

VISIONI DI INSIEME Al termine di una lunga fase di rinnovamento, Acma “esce allo scoperto” e racconta cosa significa, oggi, essere uno dei nomi che hanno fatto la storia del confezionamento italiano.

Stefano Lavorini

Per gli addetti ai lavori, ma non solo, nominare Acma significa evocare prodotti che fanno ormai parte dell’immaginario collettivo (dalle mitiche bustine di Idrolitina all’intramontabile saponetta), e macchine che hanno rivoluzionato le tecnologie del confezionamento in Italia. Vuol dire evocare, in una parola, ottant’anni di storia - e di storie - dell’industria italiana dell’imballaggio.

Oggi tutto questo vuol dire anche Coesia. È questo infatti il nome assunto, lo scorso febbraio, dal gruppo che possiede Acma GD che ora, dopo un’intensa fase di riorganizzazione, si prepara ad affrontare le sfide globali con un’articolazione interna più mirata, la cui efficienza si basa su un patrimonio di competenze tecnologiche strutturate per soddisfare le grandi aree di utilizzo.

Di tutto il gruppo, che raccoglie sei aziende specializzate nel settore delle macchine automatiche, Acma - insieme alla consociata spagnola Volpak - con un fatturato che sfiora i 100 milioni di euro, rappresenta l’“anima” del confezionamento e riempimento. L’azienda è strutturata in quattro aree specifiche, che rispondono alle esigenze di altrettanti segmenti di mercato: sistemi per il settore confectionery; macchine per il confezionamento di prodotti solidi e liquidi per la detergenza e il personal care; sistemi per il riempimento di liquidi alimentari; servizi post-vendita. Proprio di questa organizzazione, ma anche degli obiettivi strategici e della filosofia della società, abbiamo parlato con Ettore Bandieri, managing director della “nuova” Acma.

Divide et impera (con saggezza)

Le strategie di un gruppo che gioca le carte dell’innovazione a tutto campo per vincere sul mercato, e che sa fare della differenziazione interna un’arma di competitività.

Lavorini - Anche se sembra paradossale, partiamo dalla fine, ovvero da ciò che a mio parere testimonia meglio il cambio di mentalità che l’azienda sta sperimentando. Tra le attività principali - addirittura tra i “segmenti di mercato” in cui è stata strutturata Acma - è stato incluso anche il servizio di assistenza post-vendita. Una scelta insolita...

Bandieri - Per Acma il post-vendita rappresenta un “prodotto” vero e proprio, da curare con attenzione anche in virtù di un parco macchine installate nel mondo che sfiora le 30mila unità: non stupisca dunque la scelta di attribuire a quest’area la valenza di “segmento di mercato”, che effettivamente ha un peso significativo anche dal punto di vista economico. Anche perché oggi, a nostro parere, non ha più senso intendere l’after sales come la sola fornitura di pezzi di ricambio o l’upgrading delle macchine per integrare nuovi formati: piuttosto deve saper offrire un ventaglio completo di servizi, sostenendo il cliente in ogni momento. A riprova di questo nuovo approccio abbiamo anche creato il nuovo servizio IPT (Innovative Packaging Technologies), che consente di progettare, insieme al cliente, il packaging richiesto. Grazie alla conoscenza concreta delle tecnologie disponibili, infatti, siamo in grado non solo di creare soluzioni originali, ma anche di migliorare funzionalità e appeal degli imballaggi tradizionali, senza per questo stravolgere la macchina che li realizza. E proprio qui sta il punto: il mercato ci impone oggi di essere sempre più competitivi, e di fronte a una simile urgenza, l’innovazione tecnologica - che poi è ciò che ha fatto grande la Acma - non può rappresentare l’unica risposta. Certo, non si può escludere il colpo di genio in grado di far fare un balzo in avanti all’intero sistema tecnologico, ma questo genere di cose non possono essere né previste né pianificate. In genere poi, si tende a identificare innovazione con tecnologia. Eppure innovazione significa anche rivedere e migliorare l’approccio al mercato, far evolvere i processi e il modo di lavorare. Insomma, per essere competitivi bisogna rinnovarsi sempre, giorno dopo giorno, purché si riesca a offrire un valore aggiunto al cliente. E il progetto IPT è un bell’esempio di cosa s’intenda in Acma per innovazione continua.

Lavorini - Da dove è arrivato l’impulso al rinnovamento?

Bandieri - Il nuovo assetto del gruppo Coesia (che ha in Isabella Seragnoli l’azionista di riferimento, Ndr) si è concretizzato con l’insediamento di un nuovo management, che ha dato l’avvio a un processo di cambiamento, coinvolgendo tutte le aziende del gruppo, ora organizzate in business unit orientate ai diversi mercati di riferimento.

In pratica, questo ha significato anche per Acma dover rinsaldare i legami storici con il confezionamento e il riempimento, riorganizzando la propria offerta per aree di sbocco. Fino a due anni fa, infatti, tutta la produzione era ordinata per tecnologia; questo significava, per esempio, che i sistemi per il riempimento dei liquidi erano gestiti separatamente da quelli per il confezionamento di prodotti solidi, anche se entrambe le famiglie avevano come settore di utilizzo il personal care. Ora, invece, abbiamo separato l’offerta per il confectionery da quella per l’home care, e così via, in modo da poter presentare a ogni cliente un ventaglio completo di soluzioni specifiche per la sua attività. Ed è proprio questa la via attraverso la quale ci proponiamo di dare slancio ad Acma. Ben venga, infatti, l’appartenenza a un gruppo prestigioso come Coesia, che ci assicura tra l’altro una non comune solidità finanziaria e la possibilità di preziose sinergie a livello tecnologico. Ma questo non deve fornire una giustificazione per vivere di rendita, bensì deve essere uno stimolo a investire e migliorare. Acma - e questa è la volontà di tutto il gruppo - deve andare bene perché “sa fare bene il proprio mestiere”.

Dopo i servizi, i sistemi

Come nascono le soluzioni Acma, e dove vanno a finire.

Lavorini - Acma (insieme alla consociata Volpak) vale circa 100 milioni di euro. Nel panorama dell’imballaggio italiano, soprattutto nel settore alimentare, si tratta di numeri di tutto rispetto. Ma cosa si cela dietro a queste cifre? Da un punto di vista tecnologico, come definirebbe la vostra offerta?

Bandieri - Completa, direi. L’eccellenza tecnologica è da sempre uno dei punti di forza di Acma, che può contare su tutti i componenti di tecnologia tradizionali e su un potenziale di innovazione davvero notevole. Non è un caso che le fasi di progettazione e costruzione dei prototipi siano condotte “in house”. Nel classico dilemma “make or buy”, abbiamo scelto di “tenere in casa” quella capacità di disegno e di calcolo che costituisce, di fatto, la nostra competenza storica e che rappresenta da sempre un differenziale competitivo. Più nel dettaglio, a Bologna abbiamo le tecnologie dedicate al settore confectionary (incarti per caramelle e cioccolato) e al confezionamento delle polveri, mentre a Mantova (sede della Liquid Division Corniani-Ocea) si trovano i sistemi per il riempimento, la tappatura e l’etichettatura. Un ultimo accenno, infine, va alla spagnola Volpak, che si occupa principalmente di imballaggio flessibile.

Lavorini - Entriamo nel merito delle soluzioni tecnologiche più recenti…

Bandieri - Mi ricollego a quanto ho prima detto sul progetto IPT. Sia che si tratti di realizzare soluzioni di confezionamento ex novo, sia che si tratti di migliorare prodotti tradizionali, l’importante è partire dal proprio know how per sviluppare e applicare poi al meglio tecnologie di fatto esistenti. Uno dei nostri campi di eccellenza, per fare un esempio, è costituito dall’utilizzo della saldatura a ultrasuoni, che ci ha aperto nuove prospettive di mercato. Abbiamo sviluppato questa tecnologia per produrre il carton bottle Jordy pack, una delle nostre creazioni più promettenti. Ciò che trovo interessante, è lo stimolo ricevuto da questa ricerca specifica. Dopo l’esperienza fatta sul Jordy pack, abbiamo infatti lavorato per ampliare i campi di applicazione della saldatura a ultrasuoni; di recente, quindi, abbiamo presentato una macchina flowpack per il confezionamento di cioccolato o gelati, dove l’adozione di questa tecnologia consente di ampliare la gamma di materiali utilizzabili, con interessanti ritorni in termini di cost saving.

Lavorini - Mi racconti qualcosa in più del Jordy pack …

Bandieri - Si tratta di un progetto nato circa quattro anni fa, e che ora vede coinvolta anche la tedesca KHS: noi abbiamo fornito la tecnologia necessaria a realizzare la “bottiglia” e loro hanno fatto da system integrator di tutto il processo (pastorizzazione, riempimento ed etichettatura). I primi carton bottle, realizzati dalla macchina pilota e già commercializzati in Germania, hanno riscosso favore e apprezzamenti già nelle fasi iniziali di test, tanto da vincere il prestigioso premio Taste_05 per l’innovazione del packaging alimentare in occasione dell’ultima fiera Anuga Food. E non è un caso. In uno scenario così particolare, come quello del carton bottle dominato da pochi attori, il nostro Jordy pack assomma le caratteristiche e i vantaggi di questa tipologia di imballaggio, offrendo al contempo un’inedita praticità d’uso. Inoltre, essendo costituito da un contenitore di poliaccoppiato dotato di bocchello e tappo di plastica, può essere riempito su linee per bottiglie di PET sia tradizionali che asettiche del tipo neck handling, il che è una novità assoluta.

Sulla scena del mondo

Visioni e previsioni dal mercato globale; ovvero come orientarsi in un contesto complesso e mutevole, smentendo luoghi comuni e recuperando valori che arrivano da lontano.

Lavorini - Come si è chiuso il 2005?

Bandieri - Per quanto riguarda gli ordini, abbiamo registrato un leggero miglioramento rispetto al 2004, in particolare nei mercati del Middle East e dell’ex Unione Sovietica. Negli ultimi due anni, inoltre, abbiamo assistito a un’interessante crescita dell’area del Nord Africa, soprattutto per quanto riguarda il settore della detergenza solida, la classica saponetta, per intenderci. Si tratta di un segmento abbastanza circoscritto, che per di più ha subito una certa contrazione con l’avvento dei dispenser per saponi liquidi (ambito nel quale siamo peraltro presenti con le macchine a peso della Corniani). Eppure, qualche anno fa abbiamo registrato un exploit dei consumi in Cina e ora, a quanto pare, è il turno dell’Africa.

Lavorini - Trovo interessante che lei abbia citato i mercati emergenti, che in qualche modo rappresentano, Cina in primis, la preoccupazione del momento. Finora si è posto il problema della concorrenza asiatica semplicemente in termini di prezzi… eppure mi sembra che questo sia un modo riduttivo di valutare la situazione: la Cina si sta strutturando anche da un punto di vista tecnologico e, in molti casi, ha già “chiuso” i mercati dell’est asiatico. Senza contare che, a parere di molti, saremmo stati proprio noi occidentali a insegnare la tecnologia ai cinesi: ogni volta che abbiamo venduto una macchina su quei mercati abbiamo di fatto creato un concorrente...

Bandieri - Per quanto riguarda la Cina, non mi sentirei di imputare alla nostra attività imprenditoriale la crescita della concorrenza asiatica. Nelle mie precedenti esperienze professionali ho avuto modo di soggiornare in Cina e devo dire che il livello tecnologico di alcune aziende locali è assai elevato, ancor più di quanto non si possa percepire in Occidente. In molti casi, inoltre, si tratta di tecnologie “autoctone”, non importate da altri paesi. In una parola, non ci troviamo davanti a un sistema economico che vive solo di imitazioni e di bassa qualità, come molti pensano. Il tema “Cina” è davvero più complesso di quanto spesso non si immagini. Certo, noi abbiamo ancora delle carte eccellenti da giocare...

Lavorini - È proprio questo il punto. Una delle virtù principali dell’imprenditoria italiana è sempre stata la voglia di fare, che ha significato intraprendenza e coraggio nel perseguire un obiettivo, senza lasciarsi scoraggiare dalla grandezza dell’impresa. Di fronte allo scenario attuale, invece, così diverso dal passato e così complesso, l’imprenditore appare spesso inquieto, incerto, come se fosse venuta meno quella capacità di leggere gli eventi e di volgerli a proprio favore, che tanto ha sostenuto lo sviluppo dell’industria nazionale...

Bandieri - Il problema della concorrenza asiatica, in effetti, esiste, ma la nostra sconfitta non deve essere data per certa. Anche se alcuni dei punti di forza di un tempo sono venuti meno, molti altri “resistono”. Il primo è, senza dubbio, il “marchio”. Non è un caso che, in alcuni settori, i cinesi stiano facendo “shopping di brand”, comprando bei nomi dell’industria occidentale. Sanno bene che quello è uno dei loro punti deboli. Certo, il marchio da solo non basta, ma è una sorta di cavallo di Troia, una via d’accesso privilegiata ai mercati occidentali. Per quanto riguarda poi la nostra realtà specifica, in fondo, se possiamo confrontarci alla pari con i grandi nomi dell’industria e discutere con loro le nostre innovazioni, è proprio perché ci chiamiamo Acma. La stessa società, con un nome cinese, incontrerebbe senz’altro maggiori difficoltà. Ma c’è un altro elemento da non trascurare: il riconoscimento internazionale del distretto bolognese e del suo “fare qualità”.

L’equazione “Bologna=Packaging” ha ancora oggi risonanza mondiale. Che questo possa costituire anche un fattore effettivo di competitività è questione delicata, che non coinvolge il singolo imprenditore ma chiama in causa un più ampio concetto di sistema. Se si riuscisse - sfruttando le enormi potenzialità del distretto - ad aggregare o consorziare più realtà, dando vita a una reale massa critica, potremmo contare su un altro vantaggio nei confronti dei competitor… non solo cinesi.

|

|

Interview

A longstanding passion

OVERVIEW At the end of a long phase of renewal, Acma reveals itself and tells us what it means today being one of the names that made the history of Italian packaging. Stefano Lavorini

For sector operators, and not only them, the name Acma conjures up products that are now part of the collective imagination (from the mythical Idrolitina baking soda bags to the eternal soap bar), and machines that have revolutionised packaging in Italy. It means in a word conjuring up eighty years of history - and stories - of the Italian packaging industry. To day all this also mean Coesia. This in fact is the name taken on last February by the group that owns Acma GD that now, after an intense phase of reorganization, is ready to tackle the global challenge with a more targeted internal organization, whose efficiency is based on a wealth of technological skills structured to satisfy the large areas of use. Out of all the group, that combines six concerns specialised in the automatic machine sector Acma, with a turnover that touches on 100 million Euros - along with its Spanish associated company Volpak - stands as the packaging and filling “core”. The company is structured in four specific areas that respond to the needs of the same number of market segments: systems for the confectionery sector; machines for packaging solid and liquid products for detergency and personal care; systems for filling liquid foodstuffs; post sales services. We spoke about this organization, but also of the strategic objectives and the company philosophy with Ettore Bandieri, managing director of the “new” Acma.

Divide and conquer (wisely)

The strategies of a group that plays the cards of innovation right across the field to win on the market, and that knows how to turn internal differentiation into a competitive weapon.

Lavorini - Though it might seem paradoxical, I would like to start off from the end, or that is from what in my opinion bears witness to the change in mentality that the company is putting into action. The post sales assistance service has been included among the main activities - as a matter of fact as one of the “market segments” that make up Acma’s structure. An unusual choice…

Bandieri - For Acma post sales stands as a true and proper “product”, to be carefully attended to also due to the fact that we have a machine yard of close on 30 thousand units installed the world over: hence one should not be amazed at our choice of ranking this area as a “market segment”, that actually has a sizeable weight also from an economic point of view. Also because today, in our opinion, there is no longer any sense in considering after sales as only the supply of spare parts or for the upgrading of machines for integrating new formats: rather it should be able to offer a whole range of services, supporting the customer at every turn. Proof of this new approach can be seen in the creation of the new IPT (Innovative Packaging Technologies) service, that enables us to design the required packaging along with the customer. Thanks to a solid knowledge of the technologies at hand, we are in fact not only able to create original solutions, but also to improve the functionality and appeal of traditional packaging, without for this radically changing the machines that make the same. And this is the very point: today the market forces us to be evermore competitive, and faced with this pressing demand technological innovation - the thing that made Acma great - cannot constitute the only answer. Certainly, we cannot exclude the stroke of genius that is able to make the entire technological system leap forward, but this type of thing cannot be predicted or planned. In general also innovation tends to be identified with technology. And yet innovation also means reviewing and improving ones market approach, the evolution of processes and ways of working. That is to say, to be competitive one has to undergo continuous renewal, day by day, so that one is able to offer the customer added value. And the IPT project is a good example of what is meant in Acma by continuous innovation.

Lavorini - Where did the impulse to renew come from?

Bandieri - The new structuring of the Coesia group (that has Isabella Seragnoli as the main shareholder, En) when the new management took up office, starting up a process of change, involving all the concerns in the group, now organized into business units oriented towards their various main markets.

Practically speaking, this has also meant for Acma strengthening old ties with packaging and filling, reorganising its product offer according to the outlet areas. Up to two years ago in fact all production was ordered in terms of technology: this for example meant that liquid filling systems were administered separately from systems for packaging solid products, even if both featured in the personal care sector of use. Now though we have separated the offer for confectionery from that of home care, and so on, so as to be able to offer each customer a complete range of specific solutions for their activity. And this is the very way in which we intend boosting things at Acma. It is in fact a great thing being part of a prestigious group like Coesia, that among other things ensures extraordinary financial solidity and the possibilities of a precious synergies at technological levels. But this should not be seen as a justification for resting on ones laurels, but it should be a stimulus for investing and improving. Acma’s success should be attributable to its own mastery, the same concept that spurs on the rest of the group.

After the services, the systems

How Acma’s solutions come into being and what they are aiming at.

Lavorini - Acma (along with its associated company Volpak) is worth around 100 million Euros. In the panorama of Italian packaging, aboveall in the food sector, these are sizeable figures. But what lies behind these figures? From a technological point of view, how would you define your product offer?

Bandieri - Complete, I would say. Technological excellence has always been one of Acma’s strongpoints, that can count on all the components of traditional technology and on a truly considerable potential for innovation. It is not by chance that the prototype design and building phases are done in-house. In the classic dilemma of make or buy, we have chosen to keep that capacity for design and calculation, that in actual fact constitutes our historical knowhow, within the concern, something that has always given us a competitive edge. More in detail, in Bologna we have the technology dedicated to the confectionery sector (wrapping machines for candies and chocolates) and packaging of powders, while our filling, capping and labeling systems are situated at Mantua (Liquid Division Corniani-Ocea headquarters). We should lastly mention our Spanish concern Volpak, that mainly deals with flexible packaging.

Lavorini - Let’s talk about the most recent technological solutions…

Bandieri - I go back to what I said before on the IPT project. Whether it’s a question of creating packaging solutions from scratch, or whether it’s a question of improving traditional products, it is important to start from ones own knowhow to then best develop and apply existing technologies. One of our fields of excellence, to make an example, is constituted by the use of ultrasonic welding, that has opened new market prospects. We have developed this technology to produce the Jordy pack carton bottle, one of our most promising creations. What I find interesting is the stimulus received by this specific study. After our experience on the Jordy pack, we in fact worked to broaden the field of application of ultrasonic welding; we hence recently presented a flowpack machine for packaging chocolate or icecream, where the adoption of this technology enables an extension of the range of usable materials, with interesting returns in terms of cost saving.

Lavorini - Tell me a bit more about Jordy pack …

Bandieri - It is a project that came into being around four years ago, and that now involves the German concern KHS: we provided the technology necessary for creating the “bottle” and they acted as a systems integrator for all processes (pasteurisation, filling and labeling). The first carton bottles, made by the pilot machine and already marketed in Germany, were already a success and appreciated in the initial test phase, to the point of winning the precious Taste_05 award for food packaging innovation at the last Anuga Food fair. And this was not by chance. In a scenario that is so particular, like that of the carton bottle dominated by just a few actors, our Jordy pack combines the characteristics and the advantages of this type of packaging, at the same time offering a hitherto unknown practicality in use. As well as that, being made up of a polylaminate container with nozzle and plastic cap, it can be filled on both traditional and aseptic PET bottle lines of the neck handling type, an absolute new feature.

On the world scene

Views and previews of the world market; or that is how to get ones bearings in a complex and changing context, belying clichés and recovering values that come from way back.

Lavorini - How did 2005 close for you?

Bandieri - As far as orders are concerned, we registered a slight improvement compared to 2004, in particular in the markets of the Middle East and the former Soviet Union. Over the last two years as well, we have seen an interesting growth in the area of North Africa, aboveall as far as the solid detergency is concerned, the classic bar of soap that is. It is a fairly limited segment, that what is more it has contracted a bit what with the advent of the liquid soap dispenser (field what is more where we are present with the Corniani weighing machines). And indeed, some years back we registered an exploit with consumption in China and now, it seems, it is Africa’s turn.

Lavorini - I find it interesting that you have cited the emerging markets, that to some degree represent, China first and foremost, the worry of the moment. Up to now the problem of competition from Asia has been brought up simply in terms of price… all the same this seems to me to be a rather limited way of rating the situation: China is also building up a technological structure and in many cases has already closed off the East Asian markets. Without counting that, in many people’s opinion, technology was taught to the Chinese by us westerners: every time we sold a machine on those markets we in fact created a competitor…

Bandieri - As far as China is concerned, I don’t feel we can blame our entrepreneurial activity for the growth in Asian competition. In my previous professional experience I spent some time in China and I have to say that the technological level of some local concerns is indeed high, even higher than perceived by us in the West. In many cases, on top of that, it is home-grown technology, not imported from other countries. In a word, we are not facing an economic system that merely lives on low quality imitation, as many might think. The subject “China” is indeed a lot more complex than what one imagines. Certainly, we still have some excellent cards to play…

Lavorini - And this is the very point. One of the main virtues of the Italian entrepreneur has also been the wish to get on and do things, that has meant enterprise and courage in pursuing an objective, without losing heart when faced with the scale of the undertaking. Yet facing the current scenario, so very different from the past and highly complex, the entrepreneur appears unsettled, uncertain whether our capacity to read the events and to turn them to our account has failed, a capacity that has done much in support of Italian industry…

Bandieri - The problem of Asian competition in fact exists, but our defeat shouldn’t be taken for granted. Even if some of our former strongpoints are seen to be faltering, many others are standing firm. First and foremost the “brand”. It is not by chance that in some sectors the Chinese are out buying up brands, purchasing the names of western industry. They know that that is one of their weakpoints. Certainly the brand alone is not enough, but it is a sort of Trojan horse, a sure way of getting into the western markets. As far as our specific reality is concerned, that is to say, if we can talk on a par with the big names in industry and discuss our innovations with them, this is because our name is Acma. The same company, with a Chinese name, would without a doubt find it a lot more difficult. But there is an element that should not be overlooked: the international recognition of the Bolognese district and its association with making quality. The “Bologna=Packaging equation is still today of international resound. Whether this might constitute an effective factor in competitivity is a delicate question, that does not involve the single entrepreneur but that calls in a broader concept of system. If one were able - exploiting the enormous potential of the district - to bring together a number of concerns and form them into a consortium, giving rise to a real critical mass, we could count on another advantage on our competitors… and not only the Chinese.

|

|

|

|

Chi è Coesia

Coesia controlla un portafoglio multinazionale di costruttori di macchine automatiche e componenti, con siti produttivi in cinque paesi (Italia, Germania, Spagna, USA, Brasile), filiali in 12 paesi, un fatturato di 624 milioni di euro e oltre 3200 dipendenti. Oltre alle già citate Acma (macchine automatiche di confezionamento e linee di imbottigliamento) e Volpak (sistemi HFFS per alimenti e bevande), il gruppo comprende la storica G.D., che realizza macchine per la produzione e il confezionamento di sigarette; Jobs, sistemi di fresatura per l’industria automobilistica e aerospaziale; GDM, attiva nella produzione di macchine per il confezionamento di articoli igienici monouso (pannolini e assorbenti) e, per finire, Cima (ingranaggi), fornitore dei principali team di Formula 1 e delle case automobilistiche più prestigiose.

|

|

Defining Coesia

Coesia controls a multinational portfolio of automatic machines and component constructors, with production sites in five countries (Italy, Germany, Spain, USA and Brazil), branches in 12 countries, a turnover of 624 million Euro and over 3200 employees. As well as the already cited Acma (automatic packaging machines and bottling lines) and Volpak (HFFS systems for food and beverage), the group comprises the timehonored G.D., that creates machines for producing and packaging cigarettes; Jobs, milling systems for the automobile and aerospace industries; GDM, active in the production of machines for packaging disposable hygiene products (nappies and sanitary towels) and, lastly, Cima (gears), suppliers of the main Formula 1 teams and the most prestigious car manufacturers.

|

|

|

|

Dalle idee al mercato con un marchio

Con circa 30mila macchine installate nel mondo, Acma continua a rappresentare una testa di ponte della progettualità italiana nel settore delle macchine automatiche per il confezionamento e il riempimento.

Ne sono una testimonianza, tra l’altro, le soluzioni più recenti: Giuseppe Marcante (direttore commerciale di Acma) ne illustra alcune, focalizzando l’attenzione sui principi che guidano l’azienda.

«Parte dei risultati ottenuti è legata alla capacità di “rileggere” e reinterpretare la nostra competenza storica in fatto di meccanica, di calcolo e progettazione. Anche se non abbiamo più una produzione meccanica per le grandi serie, disponiamo ancora di “belle” macchine a controllo numerico per la produzione dei componenti strategici. Da qui deriva anche uno dei tratti più tipici della nostra strategia: la realizzazione in-house di tutti i prototipi. Ma siamo andati oltre - prosegue Marcante - come nel caso dello sviluppo della saldatura a ultrasuoni. Viste le potenzialità di questa tecnologia, non ci siamo limitati a integrarla sulle nostre macchine, ma ci siamo dotati delle risorse (gli uomini) e degli strumenti in grado di svilupparla ulteriormente. Oggi Acma progetta e realizza addirittura i sonotrodi, il cuore della tecnologia a ultrasuoni, il che ci garantisce livelli di prestazioni ottimali, oltre ai margini necessari a far evolvere ulteriormente il sistema, al passo con le nostre esigenze».

Entrando nel merito delle realizzazioni Acma, le novità sono parecchie (molte delle quali in visione a Ipack Ima).

«Mantenendo fede ai principi ispiratori del nostro servizio IPT - Innovative Packaging Technology - prosegue il manager - abbiamo portato avanti lo sviluppo di alcuni prodotti decisamente innovativi. Mi riferisco a diversi tipi di flip top o blister, studiati in funzione dei prodotti, con l’obiettivo di migliorarne richiudibilità, contenuto di servizio, redditività.

Un discorso a parte merita la “bottiglia di cartone” Jordy pack. Si tratta di un contenitore di poliaccoppiato, in questo caso specifico light paper/polietilene/alluminio, prodotto da bobina e adatto al riempimento a caldo, a freddo ma, soprattutto, in asettico. Dopo la fustellatura, si procede con la formatura della bottiglia, fase in cui interviene anche la saldatura a ultrasuoni, che consente di rendere solidali corpo, fondo e tappo. Nel caso del confezionamento in asettico, tra la formatrice e la riempitrice, c’è una stazione di lavaggio, a ulteriore garanzia di igienicità. Alla movimentazione di tipo neck handling, segue poi un convogliamento ad aria. La linea così costituita raggiunge i 6000 pezzi/h, ma presto arriveremo a 12.000 (con alimentazione singola ma due stazioni di formatura).

In fatto di macchine, segnalo infine la SP2, flow pack ad alta velocità in grado di raggiungere i 1000 pezzi/min, circa 700 pezzi/min con saldatura a ultrasuoni».

E poi ancora, le formatrici di vassoi e riempitrici di cartoni, incellofanatrici automatiche, astucciatrici.

|

|

From ideas to the market with a brand

With around 30 thousand machines installed the world over, Acma continues to constitute a bridgehead in Italian engineering design in the automatic packaging and filling machine sector.

This is among other things borne witness to by the most recent solutions: Giuseppe Marcante (commercial head of Acma) illustrates some of them, focussing attention on the principles that guide the concern.

«Part of the results obtained are linked to the capacity to “reread” and reinterpret our timehonored skills in mechanical engineering, calculation and design. Even if we now no longer have a largescale mechanical production, we still have some fine NC machines for producing strategic components. This is also at the basis of the most typical part of our strategy: the in-house creation of all our prototypes. But we have gone beyond that - Marcante goes on to say - as in the case of the development of ultrasonic welding. Given the potential of this technology, we have not only limited its application to our machines, but we have fitted ourselves out with the resources (manpower) and tools capable of developing it further. Today Acma is even designing and creating sonotrodes, the heart of ultrasonic technology, that guarantees us optimum levels of performance, as well as the margins needed to allow the system to evolve further, in step with our needs».

Acma’s output can boast a series of new features, many of which on show at Ipack-Ima. «We are faithful to the founding principles of our IPT Innovative Packaging Technology service - the manager goes on to say - having developed some decidedly innovatory products. I refer to the various types of flip tops or blisters, specially devised for specific products, with the objective of improving their reclosability, service content, profitability». The Jordy pack “carton bottle” deserves a special mention, a polylaminate container, in this specific case light paper/polyethylene /aluminium, produced from the roll and suited for hot, cold but aboveall for aseptic filling. After diecutting, one goes on to bottle forming, phase that also includes ultrasonic welding, that enables the unification of bodly base and cap. In terms of the aseptic packaging, a washing station is positioned between the forming and the filling machine, further guaranteeing hygiene. Following neck handling, one has conveyance by air. These lines reach 6000 pieces/h, but will soon reach 12,000 (with single feed but with two forming stations).

In terms of machines, I wish to highlight the SP2 high speed flowpack capable of achieving 1000 pieces/minute, and around 700 pieces/min with ultrasonic weldling”. And on top of that, ones has the tray formers and carton fillers, automatic overwrapping and carton filling machines.

|

|

|

|