Sinergie made in Italy, in tutta sicurezza

ACMI SpA è un’azienda italiana specializzata nella produzione di linee d’imbottigliamento e confezionamento a elevata tecnologia. La sinergia da anni avviata con Pilz Italia ha permesso di usufruire di servizi e soluzioni di sicurezza per le loro macchine, garantendo massima flessibilità e produttività.

Costruttore leader mondiale di sistemi d’imbottigliamento e confezionamento a elevata tecnologia per il mercato alimentare e per quello delle bevande, ACMI ha brevettato numerosi sistemi, presentando più volte innovazioni significative per il comparto.

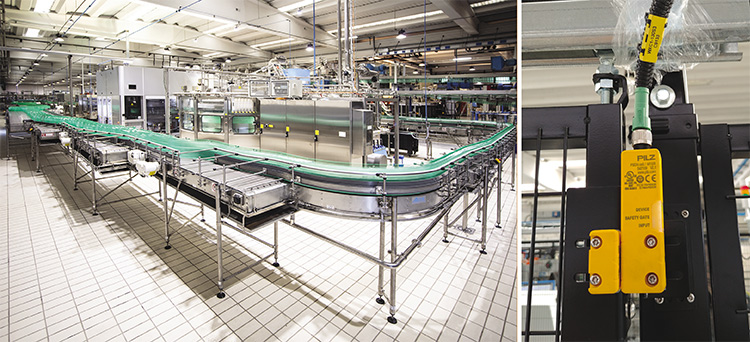

Partner di grandi gruppi internazionali, ACMI progetta, costruisce, installa e collauda linee complete chiavi in mano in tutti i settori dei comparti food e beverage; oltre alla produzione di tutte le macchine che compongono il fine linea, gestisce l’ingegnerizzazione e l’automazione dell’intero sistema, proponendosi come main contractor, grazie all’esperienza maturata in trentacinque di attività.

Una linea completa

A uno dei più importanti imbottigliatori italiani di acqua minerale, ACMI ha fornito la linea Completa PET da 44.000 bottiglie/h, dedicata alla produzione di bottiglie d’acqua monoformato quadrate da 1,5 litri.

In ingresso, si trova il blocco soffiaggio-riempimento all’interno del quale le preforme di plastica vengono soffiate, riempite e tappate. Dopo una serie di controlli di conformità (livello dell’acqua e corretta applicazione del tappo), le bottiglie vengono fatte passare in un tunnel di asciugatura, per poi essere etichettate e marchiate con marcatore laser.

Un ulteriore controllo qualità verifica la corretta applicazione delle etichette sulle bottiglie, che arrivano poi alla fardellatrice Fenix, che le confeziona con film termoretraibile.

Nella parte finale della linea, la manigliatrice Viper applica le maniglie ai singoli pacchi e il palettizzatore Thunder, attrezzato con il sistema di formazione strato Twisterbox, si occupa della palettizzazione delle confezioni, che può avvenire sia su paletta sia su mezza paletta.

La linea termina con l’avvolgimento in film estensibile delle palette, a opera degli avvolgitori a paletta fissa e a paletta rotante Vortex e Rocket.

L’intero sistema è stato progettato per funzionare in modo automatico mediante il presidio di soli tre operatori: uno nella zona soffiaggio-riempimento, uno dedicato al caricamento manuale delle etichette sulla macchina etichettatrice, il terzo dedicato al fine linea.

Valutazione dei rischi

Pilz Italia ha fornito un’attività di consulenza, effettuando inizialmente la valutazione dei rischi sulle singole macchine di ACMI (fardellatrice, manigliatrice, palettizzatore, avvolgitori mezze palette, sovrappositore mezze palette e avvolgitore palette intere), per poi procedere alla valutazione dei rischi di linea; in particolare sono state analizzate le interfacce tra diversi macchinari ed è stata condotta una valutazione su base normativa delle non conformità delle macchine non fornite ACMI, rilevando i rischi presenti e verificando la documentazione presentata dagli altri partner. Grazie a una corretta pianificazione delle attività in cantiere condotta tra i project manager di ACMI e PILZ è stato possibile realizzare un sopralluogo, che ha permesso di individuare alcune non conformità, prontamente evidenziate ai diversi costruttori di macchinari coinvolti nel progetto.

Il secondo sopralluogo ha permesso di verificare le misure di bonifica realizzate, così da stilare il report di validazione dei Requisiti Essenziali per la Salute e la Sicurezza (R.E.S.S.), in accordo a quanto richiesto dalla direttiva macchine 2006/42/CE. È stato inoltre redatto il Fascicolo Tecnico e il Manuale di Istruzione e Manutenzione dell’insieme di macchinari che costituiscono la linea di produzione.

La valutazione dei rischi Pilz ha incluso i seguenti punti:

- identificazione delle norme e prescrizioni in vigore;

- determinazione dei limiti della macchina;

- identificazione dei pericoli in ogni fase di vita della macchina;

- analisi e la valutazione dei rischi;

- identificazione di strategie e misure per la riduzione dei rischi.

Sicurezza in primo piano

Le valutazioni dei rischi sono fondamentali per garantire la sicurezza dei macchinari e rappresentano la via più efficace e conveniente per ridurre i rischi stessi, legati alle attività svolte sia da operatori che manutentori delle macchine: la mancanza di un’analisi completa può essere spesso causa di incidenti. Durante le fasi di costruzione, ammodernamento o collegamento in serie di macchine, la valutazione dei rischi rappresenta un fattore fondamentale di verifica dello stato di sicurezza raggiunto ed è altresì un valido strumento per identificare eventuali ulteriori misure protettive da implementare.

Gianluca Contesso, Safety Product Manager del gruppo ACMI ha commentato con vera soddisfazione: «La valutazione dei rischi effettuata dagli esperti Pilz rappresenta la base per la realizzazione in sicurezza del nostro impianto, così come per l’identificazione di adeguate misure protettive. Pilz ha compreso molto bene come trasferirci la sua competenza nelle scelte tecniche legate alla sicurezza, in modo che potessimo farne buon uso».

Grazie all’utilizzo del software PAScal per il calcolo del Performance level è stato possibile verificare il livello di performance ottenuto per ogni funzione di sicurezza: grazie alla semplice interfaccia grafica, PAScal permette di costruire le funzioni di sicurezza tramite librerie preconfezionate secondo il formato libreria VDMA 66413, velocizzando tutta la valutazione e la verifica del Performance Level.

Massima flessibilità con sensori e relè di sicurezza configurabili

Sulle proprie macchine ACMI si è affidata a prodotti forniti da Pilz Italia, in particolare aii sensori PSEN code, conformi al massimo livello di sicurezza in accordo con la EN ISO 13849-1 e EN IEC 62061.

Grazie alla tecnologia transponder RFID, gli interruttori di sicurezza codificati PSENcode combinano massima protezione da manipolazione unitamente al requisito di spazio minimo. Nella sua versione con codifica pienamente univoca (alta codifica), PSEN code garantisce massima flessibilità e semplicità d’uso garantendo al tempo stesso una facile installazione secondo la EN ISO 14119:2013.

La logica di sicurezza è stata realizzata mediante l’utilizzo del dispositivo programmabile PNOZ mB0, che rientra nella gamma PNOZ Multi2 di Pilz, garantendo la massima sicurezza e soprattutto la massima flessibilità.

La possibilità di espandere la logica di sicurezza e di gestire funzioni di sicurezza evolute - come per esempio il controllo della velocità - rendono la soluzione Pilz performante e al contempo semplice e flessibile, assicurando alle macchine ACMI un’alta produttività.

Tramite il modulo PNOZ mB0, il costruttore ha potuto controllare funghi di emergenza, sensori delle porte, selettori modali e dispositivi di consenso. La configurazione del sistema avviene tramite il software di sviluppo PNOZmulti configurator, che dispone di una programmazione a blocchi semplice ed intuitiva.

Il modulo di espansione PNOZ m EF PDPlink ha permesso di realizzare una rete sicura di schede PDP67 F 8DI ION (moduli di ingresso decentralizzati con protezione IP67) con le quali è stato possibile andare in campo e raccogliere i sensori delocalizzati degli sportelli e i vari funghi di emergenza. In questo modo è stato possibile ottimizzare il numero di cablaggi e aumentare la facilità di installazione.

Il CRC del programma che garantisce l’univocità e l’integrità del progetto, è stato archiviato all’interno del fascicolo tecnico ed è visualizzabile durante la fase di avvio del modulo PNOZ mB0 assieme al nome del progetto e alla data di creazione.

La diagnostica on line tramite il PNOZmulti configurator permette di vedere lo stato delle sicurezze all’istante e grazie allo stack errori e alle word di diagnostica è sempre possibile individuare immediatamente l’eventuale problema. L’interfacciabilità del sistema PNOZmB0 con il sistema di automazione della macchina è stata completata con l’uso del bus di campo PNOZ m ES Profinet, con il quale è possibile comunicare lo stato delle sicurezze permettendo di identificare le problematiche in maniera veloce e semplice.

Per gestire velocità di produzione elevate - per di più con bottiglie dal formato quadrato, che presentano una serie di criticità dovute alla specifica conformazione - l’azienda di Fornovo ha impiegato le migliori tecnologie disponibili sul mercato:

● Un solo bancale di accumulo posizionato all’uscita del riempimento.

● Il collegamento compatto, senza tavoli di accumulo, tra l’etichettatrice con uscita a doppia pista e la fardellatrice (derivato, come dice il nome, dal progetto pilota della “linea compatta”).

● La fardellatrice Fenix a doppia pista da 75 colpi al minuto (per pista) con sistema di cambio automatico del film, box portabobine esterno in posizione sicura ed ergonomica e sistema automatico d’inserimento delle cartoline promozionali.

● Manigliatrice elettromeccanica a doppia pista modello Viper con sistema di messa a passo elettronico (senza coclee distanziatrici).

● Palettizzatore a doppio piano mobile modello Thunder con sistema di formazione strato Twisterbox a tre moduli (si tratta della configurazione più veloce attualmente disponibile).

● Sistema di avvolgimento composto da due avvolgitori a paletta fissa modello Vortex (capacità di prestiro fino a 400%) con top cover, bobina di altezza 1.000 mm e sistema di cambio automatico del gruppo prestiro, e un avvolgitore a paletta rotante modello Rocket con bobina di altezza 1.000 mm. Questa specifica configurazione consente il confezionamento sia di palette 1200x800, sia di mezze palette 600x800 su paletta madre (formato logistico richiesto per l’esportazione).

● Sistema di supervisione della linea per mezzo di un software dedicato che consente, oltre alla visualizzazione delle statistiche di funzionamento delle singole macchine, di gestire anche il cambio formato sull’intera linea inviando i comandi ai singoli pannelli operatori.