|

|

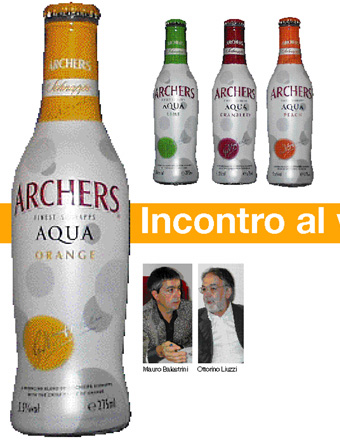

Diageo sceglie Krones per l’applicazione ad alta velocità di sleeve: nuovi i prodotti – i cosiddetti ready to drink - nuova la tecnologia ad alta velocità di abbigliaggio. Una storia a lieto fine, fatta di impegno, di soddisfazioni, ma anche di difficoltà che hanno permesso di raggiungere nuovi traguardi.

Stefano Lavorini

Immaginate quante persone ogni giorno nel mondo, con l’approssimarsi dell’ora del pasto, consumano - sole o in compagnia - un aperitivo. Statene certi, innumerevoli sono le bocche da dissetare, consolare, gratificare, magari con un cocktail già pronto, sempre all’altezza delle aspettative, capace di suggellare l’appartenenza, almeno in termini di gusto, a una comunità universale: ecco i ready to drink, ovvero gli RDT, cioè le bevande alcoliche a bassa gradazione, oggetto di culto delle nuove generazioni.

Finito il tempo dei bevitori di “ombre”, e costretti alla semiclandestinità gli estimatori di Martini Cocktail - molto secchi, come chiedeva Hemingway - è ormai il momento della standardizzazione, della “uguaglianza”, sull’esempio del successo costruito nel mondo da Coca-Cola. E se nessuno nasce globale, di certo lo si può diventare, come dimostra il caso Diageo Global Supply, multinazionale leader nel settore “premium drinks”, RDT compresi.

Così cambiano le proprietà, cambiano le logiche di produzione e, di conseguenza, accade che uno stabilimento, simbolo della tradizione, fortemente radicato nel territorio come quello Cinzano di S. Vittoria d’Alba, diventi una delle unità produttive di punta di un’emergente realtà sovranazionale; e così partendo dai vini liquorosi e dagli spumanti, si è arrivati, oggi, a una eterogenea quanto vasta gamma di prodotti, ad aggiornati mezzi di produzione, a una moderna organizzazione, ma - caso interessante - senza cambiare gli uomini, testimoni fattivi di una peculiare storia, fatta di capacità, tenacia e di gusto per le sfide.

Di tutto, di più’

Da 4 milioni di casse (da 9 litri), negli anni 1995/1996, in cui era monomarca Cinzano, a una produzione di quasi 26 milioni di casse, secondo le previsioni per l’attuale anno finanziario che va da luglio 2002 a giugno 2003, con un incremento della complessità e della flessibilità produttiva dovuta alla differenziazione di prodotto che spazia, dai liquori ai ready to drink, dai vini piatti agli spumanti. Una varietà di processi produttivi e di tecnologie di imbottigliamento unica all’interno del gruppo. Ecco lo stabilimento di S. Vittoria.

Eppure, proprio avere una vita complicata sembra essere stato il punto di forza di questa location. Ce lo conferma Mauro Balestrini, production director

dello stabilimento: “A parte il vermouth e gli spumanti Cinzano, che realizziamo come co-packer - elenca in ordine di importanza - produciamo bevande a bassa gradazione alcolica (RTD), vodka, vino, diversi liquori destinati al mercato Europeo, USA, Canada e Giappone, nonché rum”.

Questa differenziazione di prodotti, e conseguentemente di formati, ha imposto una notevole complessità a livello di impiantistica per la produzione degli sfusi e di confezionamento: le linee di imbottigliamento sono 14, con velocità che variano da 5.000-6.000 bottiglie/ora per i prodotti più particolari, a 60.000 bottiglie/ora per i ready to drink.

“Siamo proiettati all’evoluzione tecnologica - sottolinea Balestrini - e in questa sfida ci prendiamo le nostre responsabilità, ma chiediamo, nell’ottica di una scelta di indipendenza da un unico fornitore, collaborazione e capacità di dialogo a tutti i nostri partner. Bisogna infatti rischiare in tanti, insieme, se si vuole fare innovazione”.

Affidabilità, flessibilità e servizio

S. Vittoria si offre, nel settore vini e liquori, come esempio competitivo dell’intero sistema Italia (ma più correttamente Europa), anche in relazione a paesi che hanno un costo della manodopera più basso.

Ottorino Liuzzi, procurement director di S. Vittoria, non sembra avere dubbi al riguardo. “Noi realizziamo in questo stabilimento, con 450 persone, una produzione che sul mercato (2% in Italia, 98% all’estero) vale circa 500 milioni di Euro. Personalmente gestisco acquisti per oltre 110 milioni di Euro l’anno di materiali, e posso ben dire che i nostri costi sono competitivi rispetto ad altri paesi, grazie al fatto che i nostri fornitori sono stati capaci di investire per razionalizzare le produzioni”.

Uomo pacato nei modi, ma determinato nei giudizi, non manca di ribadire i fondamentali di questo modus operandi: “Il nostro obiettivo è sempre stato quello di ridurre i costi, stimolando anche i nostri fornitori a migliorarsi. La nostra specificità è di essere vicino ai nostri clienti, di essere flessibili e proattivi rispetto al mercato, ovvero di gestire i nuovi progetti fin dalle fasi iniziali, in sinergia con il marketing, per poter a nostra volta trasferire tempestivamente le informazioni necessarie ai nostri fornitori, a cui chiediamo - in virtù di questo approccio - collaborazione e tempistica”.

Valorizzare le differenze

Dalle parole dei nostri interlocutori ci è sembrato di capire che il management di Diageo S. Vittoria si sente profondamente italiano, anche se opera in ambito europeo ed è parte integrante di una multinazionale. Prova ne è l’orgoglio con cui Balestrini e Liuzzi ricordano il contributo dato al successo del fenomeno dei ready to drink, che tanto ha stimolato la crescita del gruppo Diageo.

Come si sa, a livello di packaging, gli RTD hanno una grafica curata e ricca, in modo da dare al consumatore la consapevolezza di un prodotto di valore. E questo significa, dal punto di vista tecnico, il trionfo della tecnologia sleeve.

“Abbiamo una lunga tradizione in questo campo - dice Balestrini. Per quanto riguarda i materiali, utilizziamo sleeve di PVC e PET termoretraibili già dal 94. Nel ’97 conducemmo uno studio durato sei mesi, grazie al quale abbiamo identificato 26 variabili che condizionano il processo di applicazione/termoretrazione,

Inoltre, in relazione al film di PET, abbiamo condotto in collaborazione con i fornitori un ottimo lavoro sulla tracciabilità del prodotto, a partire dalla materia prima.

Agli inizi, abbiamo acquistato i primi contenitori vestiti da un co-packer; ora disponiamo di sette macchine sleeveratrici, da quelle lineari a quelle rotative. In particolare, abbiamo due linee ad alta velocità, da 1.000 bpm, che per essere flessibili e al contempo assicurare una consistente efficienza produttiva, sono costituite, rispettivamente, da un gruppo di riempimento (sciacquatrice, riempitrice e tappatrice) da 60.000 bph, da due macchine da 33.000 bph per l’applicazione di sleeve e da due etichettarici da 33.000 bph per etichette di carta e colla, così da poter personalizzare in modo diverso lo stesso prodotto in funzione del mercato di destinazione. Queste linee sono state realizzate con sistemi di polmonatura in grado di abbattere le microfermate (3-4 minuti)”.

Il meglio del meglio

Tutto considerato, non è difficile immaginare che scegliere le macchina in grado di assolvere a un compito così impegnativo non sia stato semplice.

“Parlando in particolare delle sleeveratrici, le aspettative erano molte”, ci racconta Liuzzi. “Volevamo poter utilizzare sleeve di PVC e PET, volevamo un forno di retrazione a vapore che occupasse poco spazio, volevamo velocità, precisione, affidabilità ed efficienza produttiva.

Mossi da queste esigenze abbiamo fatto una scelta, sotto alcuni versi, rischiosa. Abbiamo, infatti, optato per Krones, che ben conoscevamo per le etichettatrici e per i sistemi di controllo, ma che sapevamo non avere grande esperienza nell’applicazione di sleeve da decorazione. Di contro, proprio per questo, l’azienda tedesca, fornendoci le prime due unità, si era impegnata a dare tutto il supporto per la buona riuscita del progetto.

Abbiamo svolto così - in piena collaborazione, ma non senza momenti di confronto serrato - un’articolata e radicale messa a punto tecnologica che ha comportato modifiche di progetto, puntualmente trasferite in produzione.

Il risultato finale è stato più che soddisfacente, tanto che abbiamo concluso questa prima fase ordinando altre due macchine uguali alle precedenti”.

Collaborare per fare di più’

La morale di questa storia è che ci sono aziende “tedesche”, come Krones, che sanno accettare le sfide, scommettendo la propria immagine in un progetto innovativo, per riuscire ad accreditarsi in uno specifico segmento di mercato.

E ci sono realtà, “italiane”, originali e aperte alla sperimentazione in funzione dell’imperativo di aumentare la produttività e ridurre i costi.

Realtà in cui gli uomini - come Balestrini e Liuzzi - sanno parlare chiaro: “Siamo soddisfatti, ma chiediamo a Krones ancora maggiore flessibilità: questo significa ad esempio non disperdere energie nell’identificare di volta in volta l’interlocutore in grado di offrire la giusta collaborazione.

Nel nostro business, poi, la rapidità è determinante e i tempi di intervento dell’assistenza tecnica possono diventano un fattore critico. Ormai le macchine vengono utilizzate 24 ore su 24, 7 giorni su 7, e alla fine di ogni turno abbiamo bisogno di realizzare almeno l’80% della capacità produttiva teorica dell’impianto. Un fermo su una linea significa, quindi, mancata produzione che non può più essere in alcun modo recuperata.

In questo senso qualcosa sta cambiando, e in particolare Krones Italia sta ampliando lo staff di assistenza, con tecnici non solo meccanici, ma anche elettronici.

Altra cosa che ci aspettiamo da Krones, in un rapporto di partnership, è di essere più disponibile anche in termini di tempi e di costi, non soltanto nella fornitura dei pezzi di ricambio ma anche dei nuovi formati: ce lo impone un mercato, sempre più reattivo, selettivo ed esigente.

Queste considerazioni nulla tolgono al fatto che Krones sia stato per noi un partner capace, che ha saputo rispondere in positivo alle nostre attese in termini di precisione di applicazione, di efficienza dei controlli, di livelli produttivi. Abbiamo fatto un investimento di qualità, e ne siamo soddisfatti”.

|

|

|

|

Meeting at the top

Diageo has chosen Krones for the high speed application of sleeves: new the products - the socalled “ready to drinks” - new the high speed dressing technology. A story with a happy end, made up of commitment, satisfaction, but also of difficulties that have enabled new achievements.

Stefano Lavorini

Imagine the amount of people everyday in the world who - alone or in the company of others - consume an aperitif as mealtimes beckon. You can be sure of it, the thirsts to be slaked, the mouths to be consoled, gratified with a ready-made cocktail are innumerable, a cocktail up to expectations, capable of marking the belonging, at least in terms of taste, to a universal community: thus we have the ready to drinks or RTDs, low alcohol content beverages, cult object of the new generations.

Gone the times of the “closet” drinker and the Martini fans - very dry, as Hemingway demanded - forced into semi-clandestinity, we have now reached the moment of standardization, of “equality”, this taking the success built in the world by Coca-Cola as an example. And if no concern is created global, you can certainly become so, as the case of the multinational leader in the “premium drinks” sector - RDTs included - Diageo Global Supply demonstrates.

Thus property and production logic change and consequently it occurs that a works, symbol of a deeply rooted tradition like that of S. Vittoria d’Alba, becomes one of the key production units in an emerging supranational concern. Starting off from strong sweet wines and Spumante, this producer has today achieved a heterogeneous as well as vast range of products, cutting-edge production means, and a modern organization, but - the case is interesting - without changing their team, bearing full witness to a peculiar history, made up of capacity, tenaciousness and taste for a challenge.

No holds barred

From 4 million crates (containing 9 litres) when Cinzano was a single brand, to an output of almost 26 million crates, this according to the forecasts for the current financial year that goes from July 2002 to June 2003, with an increase in complexity and flexibility of production due to the product differentiation that ranges from spirits to RDTs, from flat wines to Spumante. With array of unique production and bottling processes and technologies within the group, we have an adequate description of the S. Vittoria works.

And yet living a complicated existence has always been the strongpoint of this location. This was confirmed by Mauro Balestrini, works production director: “Apart from the vermouth and the Cinzano Spumante that we create as copackers - he lists in order of importance - we produce RTDs, vodka, wine, a range of spirits for the European, US, Canadian and Japanese markets as well as rum”.

This product and consequently format differentiation, has imposed a considerable complexity in terms of systems and equipment for the production of the loose product and the packaging of the same: the works has 14 bottling lines, with speeds that vary from 5,000-6,000 bottles/h for the more particular products, up to 60,000 bottles/h for RDTs. “We are headed towards technological evolution - Balestrini underlines - and in this challenge we take on and accept our responsibilities; yet in having chosen to make ourselves independent of a sole supplier, we ask cooperation and capacity to dialogue from all our partners. In fact to be able innovate we have take on risks in many, all together”.

Reliability, flexibility and service

S.Vittoria offers itself up in the wines and spirits sector as a competitive example inside the Italian system (but more correctly one should say within the European system), also in relation to countries that have lower labor costs. Ottorino Liuzzi, S. Vittoria procurement director, does not appear to have doubts on this count. “In this works with 450 people we have an output that is worth around 500 million Euros on the market (2% for Italy 98% abroad). Personally I manage purchases for over 110 million Euros a year for materials, and I am justified in saying that our costs are competitive compared to other countries, thanks to the fact that our suppliers have been capable of investing in order to rationalize production”.

With a calm manner yet determined in his judgements, Ottorino Liuzzi reiterated the fundamental points of this way of working: “our objective has always been that of reducing costs, also stimulating our suppliers to improve.

Our specific feature is that of being close to our customers, of being flexible and proactive as regards the market, or that is run the new projects in synergy with marketing right from the outset, to be able to speedily transfer the information needed over to our suppliers, from whom we demand - under this approach - cooperation and timeliness”.

Exploiting the differences

From what our partners said we are able to understand that the Diageo S. Vittoria management feels deeply Italian, even though it operates throughout Europe and it is an integral part of a multinational. Proof of this the pride with with Balestrini and Liuzzi recall the contribution given to the success of the RDT phenomenon, that has much stimulated the growth of the Diageo group.

As is known, at the level of packaging RTDs have a rich, carefully designed graphics, in order to make the consumer aware of the value of the product. And this means, from a technical point of view, the triumph of sleeve technology.

As Balestrini says “We have a longstanding tradition in this field. As far as materials are concerned, we were using PVC and PET sleeves already in ’94. In ’97 we carried out a study that lasted six months, thanks to which we identified 26 variables that condition the application/heatshrink processes.

As well as that, as regards PET film, with the suppliers we did an excellent job by working on product traceability, this starting off from the raw material.

In the beginning we purchased the first containers dressed by a co-packer, now we have seven sleevering machines, for line as well as rotary. In particular, we have two high speed lines, 1,000 bpm, that to be flexible and at the same time ensure an consistent production efficiency are respectively made up of a filling unit (rinser, filler and topper) at 60,000 bph, two machines at 33,000 bph for the application of sleeves and two 33,000 bph labelers for paper and glue labels, so as to be able to differ the personalization of the product depending on the market it is destined for. These lines have been created with phasing systems capable of eliminating micro stoppages (3-4 mins)”.

The best of the best

All things considered, it is not difficult to imagine that choosing the machine capable of performing such a committal task was far from easy.

As Liuzzi states “Speaking particularly of the sleever, our expectations were many. We wanted to use PVC and PET sleeves, we wanted a steam shrink oven that took up little space, we wanted speed, precision, reliability and production efficiency.

Driven by these needs we made a choice, in some ways risky. We in fact opted for Krones, that we knew well for its labeling and control systems, but that we knew did not have a great experience in applying sleeves for decoration. Against this, for this very reason, the German enterprise, on supplying us the first two units, committed itself to giving total support towards the successful outcome of the project.

We thus performed - in full cooperation but not without moments of confrontation - a deep-set, radical technological tooling up that entailed project modification, punctually transferred to production.

The final result was more than satisfying, to the point where we concluded the first phase ordering two other machines identical to the previous ones”.

Co-working to achieve more

The moral of this story is that there are “German” enterprises such as Krones, that can take on a challenge, prepared to expose their image in an innovatory project, this in order to gain credit in a specific market segment. And there are “Italian” concerns, original and open to experimentation in terms of increasing productivity and reducing costs. Concerns in which persons - such as Balestrini and Liuzzi - know how to speak clearly: “We are satisfied, but we require even greater flexibility from Krones: this means for example not dissipating energy in identifying the partner capable of offering the right form of cooperation.

Indeed in our business, speed is decisive and technical assistance intervention times can become a critical factor. By now machines are used around the clock, seven days a week, and at the end of each shift we need to achieve at least 80% of the theoretical production capacity of the system. Hence a stoppage on a line means production losses that cannot in any way be recovered.

Here things are changing and in particular Krones Italia is increasing its assistance staff, not only adding mechanical but also with electronics technicians.

Another things that we expect from Krones in a partnership relation, is conformity in times and costs, not only in the supply of spare parts but also for new formats: this is imposed on us by an evermore reactive, selective and demanding market.

These considerations do not detract from the fact that Krones has been an able partner for us, that has been able to fulfil our expectations in terms of precision of application, efficiency of controls, and production levels. We have made a quality investment and we are satisfied with the same”.

|

|

|

|

Un bel esempio di spirito

“Ce l’ho! Ce l’ho! Mi manca! “. L’intercalare innocente che scandisce da sempre l’infantile e affettuoso “scambio di figurine”, potrebbe essere preso a prestito per rappresentare attualità e logiche del mercato mondiale dei liquori e delle bevande alcoliche.

Il settore, infatti, ha vissuto in questi ultimi anni un processo di concentrazione e di ristrutturazione che probabilmente non è molto dissimile da quello che ha caratterizzato altri settori industriali globali, con pesanti impatti in termini di articolazione delle gamme e organizzazione delle produzioni.

Sapere chi fa che cosa, per non dire come lo fa (leggi a chi lo fa fare), è cosa ardua anche per gli addetti ai lavori. Figuriamoci poi quale possa essere lo smarrimento di coloro che, da consumatori, pensano ancora che la vodka sia prodotta in Russia, o il rum nei paesi caraibici. A questi sprovveduti intenditori (e lo dico con simpatia) si può solo dire che ormai nulla è come appare, ragion per cui, nel momento in cui si sceglie di acquistare un liquore invece di un altro, spesso si sta “involontariamente” optando tra brand diversi dello stesso produttore.

Il caso Diageo è in questo senso illuminante. Dietro a questo nome, sconosciuto ai più, troviamo un gruppo multinazionale leader nel settore “premium drinks, che basa il suo successo - come viene dichiarato - “su persone, marchi e risultati di business”. Una realtà che ha in portafoglio un’impressionante gamma di prodotti, tra i quali almeno otto vengono definiti di livello mondiale: Johnnie Walker (whisky), Guinness (birra), Smirnoff (vodka), J&B (whisky), Baileys (liquore a base crema), Tanqueray (gin), Captain Morgan (rum), Cuervo (tequila). Questa società ha un azionariato diffuso, occupa 28 mila addetti in 180 paesi, e nell’ultimo esercizio (2001/2002) ha avuto un fatturato di circa 22 miliardi di Euro, profitti per circa 3.150 milioni di Euro e un free cash flow superiore a 1.500 milioni di Euro.

L’attuale Diageo (da luglio 2002 Diageo Global Supply) nasce da una serie di acquisizioni e di fusioni a livello internazionale che hanno coinvolto la IDV (Grand Metropol), United Distillers, Guinness e Seagram.

Oggi questa realtà è articolata in tre aree: la prima di coordinamento generale con funzioni di supporto (Head Office Functions); la seconda dedicata ai mercati, che sono divisi in tre categorie (major, key e venture market) che sono gestiti in termini di importazioni, distribuzione da società che fanno parte del gruppo, le cosiddette “In market company”; la terza, dedicata alla produzione, denominata “supply”.

Quest’ultima si occupa della gestione di tutto il processo, dall’acquisto delle materie prime fino alla consegna ai clienti, ed è divisa in macroaree, tra cui Guinness & European RTD Supply, a cui fa capo lo stabilimento di S. Vittoria, l’unico del gruppo situato in Europa, se si escludono le realtà nel Regno Unito e in Irlanda.

|

|

A fine example of spirit

“I’ve got it! I’ve got it! I need it!”. The innocent remark that has always marked the infantile and affectionate “card swapping”, could be taken on for representing the present day features and logic of the world market of spirits and alcoholic drinks.

The sector in fact has over these last few years gone through a process of concentration and restructuring that is probably not that dissimilar to what has featured in other global industrial sectors, with a heavy impact in terms of articulation of the range and organization of production.

Knowing who does what, not to say how they do it (read who they get it done by), is also arduous for those that work in the sector. You hence just can’t imagine how lost those consumers who think that vodka is still produced in Russia, or rum in the Caribbean must in the end feel. To these inexperienced connoisseurs one can but (heartfeltly) say that nothing is any longer as it seems, which is why, at the moment that one chooses to purchase a spirit rather than another, one is often “involuntarily” opting for different brands of the same producer.

The case of Diageo is in this sense illuminating. Behind this name, unknown to the many, we find a multinational group that is leader in the “premium drinks” sector, that bases its success - as is declared - “on persons, brands and business results”. A concern that has an impressive range of products in its portfolio, among which at least eight defined as being at world level: Johnnie Walker (whisky), Guinness (beer), Smirnoff (vodka), J&B (whisky), Baileys (cream liqueur), Tanqueray (gin), Captain Morgan (rum), Cuervo (tequila). This concern has a broad shareholder base, employs 28 thousand employees in 180 countries, and in the last financial year (2001-2001) had a turnover of around 22 billion Euros, profits for around 3,150 Euros and a free cash flow of over 1,500 million Euros. The current Diageo (from July Diageo Global Supply) has been created out of a series of purchases and mergers at international level that have involved IDV (Grand Metropol), United Distillers, Guinness and Seagram.

Today this concern is divided up into three areas: the first of general coordination with head office functions; the second dedicated to the markets, that are divided into three categories (major, key and venture markets) that are run in terms of imports and distribution by companies that are part of the group, the socalled “In market company”; the third, dedicated to production, denominated “supply”.

The latter is concerned with the management of the entire process, from the purchase of the raw materials up to delivery to the customer, and is divided into macro areas, among which Guinness & European RTD Supply, that controls the S.Vittoria works, the only one situated in Europe if one excludes the concerns in the UK and Ireland.

|

|

|

|